Относно рязането на метал, имаме много инструменти за рязане. Но наистина ли знаете разликата между тях?

Ето някои знания, които не бива да пропускате!

Съдържание

-

Основи на студеното рязане

-

Сравнение с традиционните шлифовъчни дискове и режими на рязане

-

Често задавани въпроси относно употребата и монтажа на студено рязане

-

Заключение

Основи на студеното рязане

Студено рязане, или студено рязане на метал, е съкращението за процеса на рязане на метални циркулярни триони. В процеса на рязане на метал топлината, генерирана при рязане на детайла от триона, се предава на дървените стърготини през зъбите на триона, като обработваният детайл и трионът се поддържат охладени, затова се нарича студено рязане.

1. Характеристики на студеното рязане

Висока прецизност на детайла, добра грапавост на повърхността, ефективно намаляват интензивността на обработка на следващия процес;

Бърза скорост на обработка, ефективно подобряване на производствената ефективност;

Висока степен на автоматизация, един човек може да управлява множество съоръжения, което ефективно намалява разходите за труд;

Детайлът няма да доведе до деформация и промени във вътрешната организация;

Процесът на рязане е с ниско съдържание на искри, прах и шум.

2: Цел на рязането с трион

Целта на рязането е да се постигне висококачествен ефект на рязане.

След това, въз основа на горните принципи, можем да изготвим формула.

Добър ефект на рязане = професионално подходящо оборудване за рязане + висококачествено острие на триона + правилни параметри на рязане

Разчитайте на тази формула, за да можем да контролираме ефекта на рязане от 3-та страна.

3: Студено рязане на метал – Общи материали за обработка

Обработваеми режещи материали:

Стоманен канал, I-греда, кръгла стоманена арматура, стоманена тръба, алуминиева сплав

Необработваеми режещи материали:

Неръждаема стомана (изисква се специално острие за трион) Железна тел Закалена и темперирана стомана

Това са някои често срещани материали, които могат да се режат, и такива, които не могат да се режат

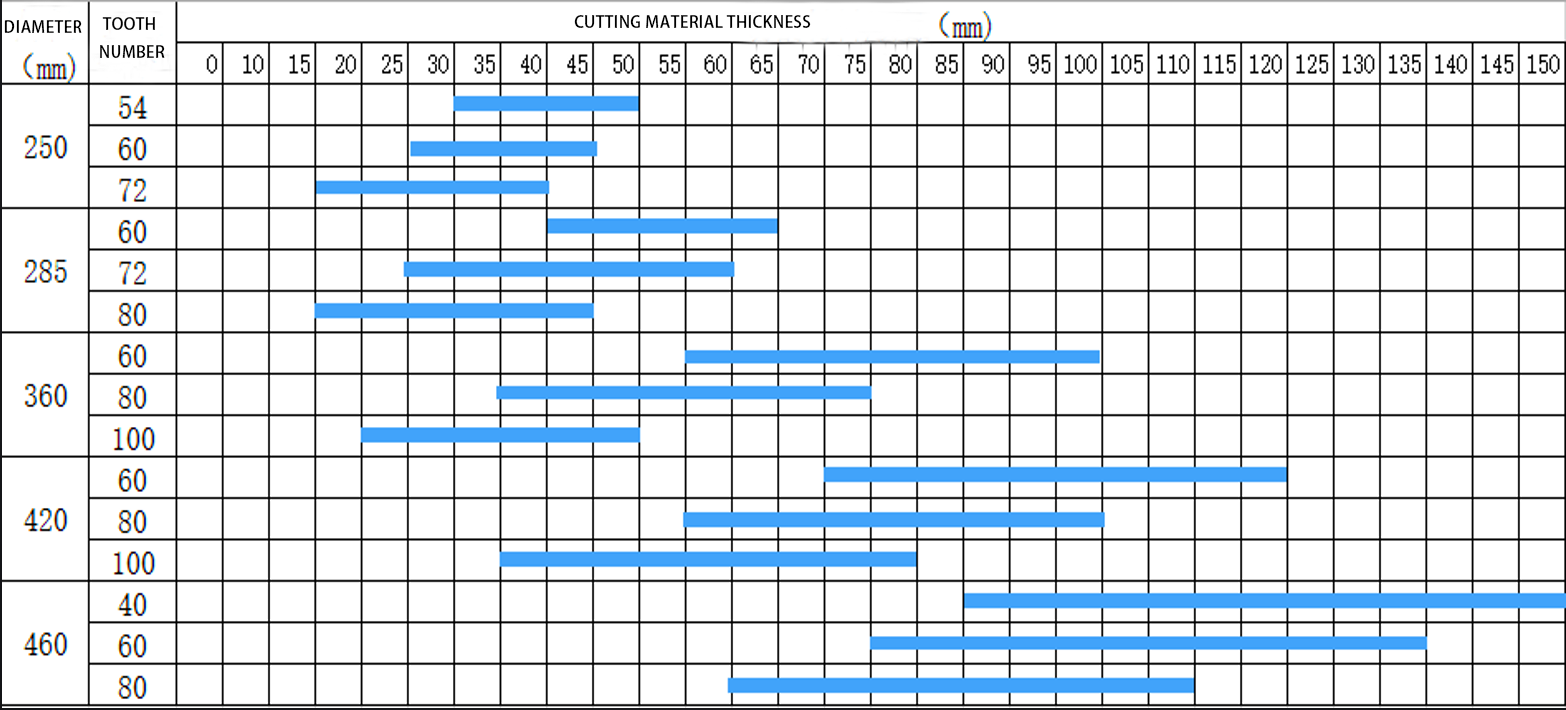

В същото време, изборът на размер на металните дискове за студено рязане също трябва да се основава на дебелината на режещия материал.

Както е показано в таблицата по-долу.

Сравнение с традиционните шлифовъчни дискове и режими на рязане

Шлифовъчен диск

Режещият диск принадлежи към шлифовъчните дискове. Той е изработен от абразив и свързваща смола за рязане на обикновена стомана, неръждаема стомана и неметални материали. Той се разделя на режещи дискове от смола и диамантени режещи дискове.

Използвайки стъклени влакна и смола като подсилени свързващи материали, той има висока якост на опън, удар и огъване и се използва широко в производството и заготовката на обикновена стомана, неръждаема стомана и неметални материали.

Но шлифовъчните дискове се използват от хора. Има някои недостатъци, които не могат да бъдат пренебрегнати.

Студените триони за рязане на метал решават тези болезнени точки много добре.

В следващите редове ще обсъдим следните въпроси.

1 Безопасност

Шлифовъчен диск: потенциална опасност за безопасността. Операторите могат да вдишват много твърди частици от шлифовъчния диск по време на действителния процес на рязане, причинявайки здравословни проблеми и опасност от пожар. Режещите материали обикновено имат големи искри.

Едновременно с това, шлифовъчният диск се чупи лесно, което създава скрита опасност за безопасността на персонала.

Шлифовъчните дискове в производството трябва да са със стабилно качество и без дефекти, тъй като всяко счупване на диска може да бъде причинено от малки дефекти. След счупване, то ще причини вреда на хората.

По време на процеса на рязане е необходимо винаги да се обръща внимание за наличие на неправилни форми или пукнатини. Ако възникне такава ситуация, е необходимо незабавно да се спре употребата и да се смени шлифовъчният диск.

Студен трионБез прах и по-малко искри по време на рязане. Рискът за безопасността е малък. Операторите могат да го използват с увереност. В същото време качеството и твърдостта на студените триони са значително подобрени в сравнение с шлифовъчните дискове.

Животът на рязане е много по-дълъг от този на шлифовъчните дискове.

2 Качество на рязане

Ефективността на рязане на шлифовъчния диск е ниска и обикновено изисква множество разрези за изпълнение на задачата. Освен това, точността на рязане на шлифовъчния диск е сравнително ниска и е трудно да се отговори на нуждите за високопрецизно рязане.

Ефективността на обработката е ниска, общите разходи са високи, а интензивността на труда на оператора е висока поради високоскоростното въртене на обработваното шлифовъчно колело и режещата чаша, което генерира много прах и шум.

Напречното сечение на режещия материал е обезцветено и има лоша плоскост.

Най-общо казано, колкото по-малко зъби има острието, толкова по-бързо ще реже, но също така и по-груб срез. Ако искате по-чист и прецизен срез, трябва да изберете острие с повече зъби.

Студено трионно острие:

Студено рязане: Температурата, генерирана по време на студено рязане на метал, е относително ниска, което намалява термичната деформация в зоната на рязане и втвърдяването на материала.

Гладки разрезиВ сравнение с традиционните методи за термично рязане, студените триони за метал произвеждат по-плоски разрези, намалявайки необходимостта от последваща обработка.

ТочностБлагодарение на прилагането на технология за студено рязане, металните студени триони могат да осигурят прецизни размери на рязане и плоски режещи повърхности.

Ефективно рязанеСтудените триони за метал могат да режат бързо с високоскоростни въртящи се дискове, за да подобрят ефективността на производството. Това прави студените триони отлични в ситуации като производство с голям обем и спешни доставки, които трябва да се извършат бързо.

Студеното рязане също така има по-ниска консумация на енергия и замърсяване на околната среда. Тъй като студените триони използват смазочни материали за намаляване на генерирането на топлина, те консумират по-малко енергия от горещите триони. В същото време, процесът на рязане със студения трион не произвежда видим дим и вредни газове, което намалява замърсяването на околната среда.

Рязане на материал, сечението е плоско, вертикално без грапавини.

Използвайте висококачествени материали, устойчиви на удар, без счупване на зъбите

3: Данни за рязане

Плоска стомана 1 см * 8 см, 6 секунди Лагерна стомана 6 см, 11 секунди

Квадратна стомана 2 см * 4 см, 3 секундиАрматура 3,2 смl,3 секунди

Кръгла стомана 5 см, 10 секунди

Студено острие за трионОтнема само около 10 секунди за обработка на кръгла стомана с диаметър 50 мм.

Шлифовъчният диск за рязане отнема повече от 50 секунди за обработка на 50-градусова стомана, а съпротивлението става все по-голямо и по-голямо.

Често задавани въпроси относно употребата и монтажа на студено рязане

ЧЗВ

1: Ножът на триона е обърнат. Няма изискване за посока на въртене на шлифовъчното колело и студеният трион за сухо рязане не може да се използва в обратна посока.

2: Оборудването започва да реже преди да достигне работната скорост.

3: Рязане без затягане на детайла или други незаконни операции по произволно фиксиране на детайла.

4: Използвайте го с неравномерна скорост при рязане, което води до незадоволителни резултати при напречно сечение.

5: Когато остротата на рязане е недостатъчна, свалете триона навреме, поправете го и удължете живота на рязането.

Изисквания за монтаж на режещ диск

-

С острието на триона трябва да се борави внимателно и не трябва да се сблъсква с чужди предмети, за да се избегне повреда на ръба на острието или деформация на тялото на острието. -

Преди да монтирате режещия диск, трябва да се уверите, че вътрешните и външните фланци на оборудването са без износване и неравности, за да се осигури тяхната равнинност. -

Проверете и коригирайте състоянието на износване на телената четка. Ако износването е прекомерно, сменете я навреме (телената четка играе жизненоважна роля за отстраняването на стружки). -

Почистете маслените петна и железните стружки по ъглите на шпиндела на оборудването, телената четка, затягащия блок, фланеца и защитния капак, за да се уверите, че не са останали чужди тела. -

След монтажа на режещия диск и преди затягане на винтовете, затегнете диска в обратна посока, за да премахнете празнината между позициониращия отвор и позициониращия щифт и да избегнете назъбване на диска. -

След като се уверите, че гайката е заключена, затворете капака на машината, включете превключвателя за впръскване на гориво (количеството масло трябва да е достатъчно), оставете машината да работи на празен ход за около 2 минути, спрете машината и проверете дали има драскотини или нагряване по повърхността на режещия диск. Нормално производство може да се извършва само ако няма аномалии. -

Изберете разумни параметри на рязане въз основа на характеристиките на материала, който ще се реже. По принцип, за материали, които са трудни за рязане, скоростта на рязане и скоростта на подаване не трябва да бъдат прекомерни. -

При рязане с трион, преценете дали рязането е нормално, като наблюдавате звука от рязането, повърхността на рязане на материала и извитата форма на железните стружки. -

При рязане с ново острие на триона, за да се осигури стабилността му, параметрите на рязане могат да бъдат забавени до около 80% от нормалната скорост по време на първоначалното рязане (наречено етап на разработване на инструмента), а рязането се връща към нормална скорост на рязане след определен период от време.

Заключение

Обработката на метал е сравнително труден метод на обработка в областта на рязането. Поради характеристиките на обработваните продукти, се определят високи изисквания и високи стандарти за проектирането, производството и употребата на трионни дискове.

В сравнение с предишните триони, студеният трион е решил някои проблеми добре и има висока ефективност на рязане.

Студеният трион е модерен продукт в обработката и рязането на метали в бъдеще.

Винаги сме готови да ви осигурим подходящите инструменти за рязане.

Като доставчик на циркулярни дискове, ние предлагаме първокласни стоки, продуктови консултации, професионално обслужване, както и добра цена и изключителна следпродажбена поддръжка!

В https://www.koocut.com/.

Преодолейте границите и продължете смело напред! Това е нашето мото.

Време на публикуване: 01 септември 2023 г.

TCT нож за трион

TCT нож за трион HERO Оразмеряващ трион

HERO Оразмеряващ трион HERO циркуляр за размер на панели

HERO циркуляр за размер на панели HERO нож за подрязване

HERO нож за подрязване HERO Нож за трион за масивна дървесина

HERO Нож за трион за масивна дървесина Алуминиева трион HERO

Алуминиева трион HERO Трион за рязане на канали

Трион за рязане на канали Трион за стоманени профили

Трион за стоманени профили Кантолепиращ трион

Кантолепиращ трион Акрилен трион

Акрилен трион PCD трионно острие

PCD трионно острие PCD оразмеряващ трион

PCD оразмеряващ трион Оразмеряваща циркулярна машина за PCD панели

Оразмеряваща циркулярна машина за PCD панели PCD нож за нарязване на резба

PCD нож за нарязване на резба PCD трион за канали

PCD трион за канали PCD алуминиев трион

PCD алуминиев трион Студен трион за метал

Студен трион за метал Студено рязане на черни метали

Студено рязане на черни метали Нож за сухо рязане на черни метали

Нож за сухо рязане на черни метали Машина за студено трионче

Машина за студено трионче Свредла

Свредла Свредла за дюбели

Свредла за дюбели Чрез свредла

Чрез свредла Свредла за панти

Свредла за панти Стъпкови свредла TCT

Стъпкови свредла TCT HSS свредла/свредла за рязане

HSS свредла/свредла за рязане Фрезови битове

Фрезови битове Прави битове

Прави битове По-дълги прави битове

По-дълги прави битове TCT прави битове

TCT прави битове Прави битове M16

Прави битове M16 TCT X прави битове

TCT X прави битове 45-градусов фасен бит

45-градусов фасен бит Дърворезба

Дърворезба Ъглов кръгъл бит

Ъглов кръгъл бит PCD фрези

PCD фрези Инструменти за кантиране

Инструменти за кантиране TCT Фин нож за подрязване

TCT Фин нож за подрязване TCT предварително фрезоване

TCT предварително фрезоване Кантолепиращ трион

Кантолепиращ трион PCD Фин фрезер за подрязване

PCD Фин фрезер за подрязване PCD предварително фрезоване

PCD предварително фрезоване PCD кантобен трион

PCD кантобен трион Други инструменти и аксесоари

Други инструменти и аксесоари Адаптери за бормашини

Адаптери за бормашини Патронници за бормашини

Патронници за бормашини Диамантено пясъчно колело

Диамантено пясъчно колело Ножове за рендета

Ножове за рендета