Ինչպե՞ս ընտրել սովորական երկաթ կտրող սղոցի և շրջանաձև սառը սղոցի միջև։

Շատ մետաղամշակման արհեստանոցներում մետաղ կտրելիս սղոցի շեղբի ընտրությունը կարող է զգալի ազդեցություն ունենալ կտրման արդյունավետության և որակի վրա: Սխալ ընտրություն կատարելը վնասում է ձեր կարճաժամկետ արտադրողականությանը: Երկարաժամկետ հեռանկարում դա կարող է սահմանափակել ձեր հնարավորությունները՝ ձեռք բերելու այնպիսի հաճախորդներ, որոնք կարիք ունեն որոշակի նյութի կտրվածքների:

Ճիշտ ընտրություն կատարելու համար անհրաժեշտ է իմանալ սառը սղոցի շեղբերի և սովորական երկաթ կտրող սղոցի շեղբերի առավելություններն ու թերությունները։

Ի՞նչ է սառը սղոցը

Սառը սղոցները օգտագործում են շրջանաձև սղոցի շեղբ՝ տարբեր մետաղներ, այդ թվում՝ թիթեղներ կտրելու համար: Ինչպես անունն է հուշում, սառը սղոցը արդյունավետորեն կատարում է իր աշխատանքը՝ միաժամանակ կանխելով թե՛ շեղբի, թե՛ մետաղի չափազանց տաքացումը: Սառը սղոցները սովորաբար ինքնուրույն կանգնած մեքենաներ են, այլ ոչ թե սեղանի վրա տեղադրվող, փոխադրելի տեսակ:

Այն կտրող մեքենա է, որն օգտագործվում է մետաղը բարձր արագությամբ կտրելու համար՝ առանց ավելորդ ջերմություն, կայծեր կամ փոշի ստեղծելու: Սառը սղոցման ժամանակ օգտագործվում է շրջանաձև շեղբ՝ նյութը հեռացնելու համար, միաժամանակ առաջացած ջերմությունը փոխանցելով սղոցի շեղբի կողմից ստեղծված ճեղքերին: Սառը սղոցով կտրելու ընթացքում առաջացած ջերմությունը փոխանցվում է կտրված նյութի փոխարեն առաջացած փշրանքներին, այդպիսով աշխատանքային մասը մնում է սառը:

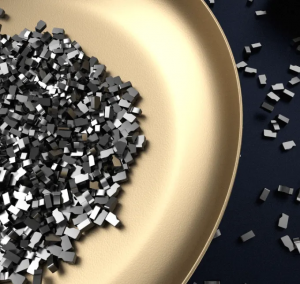

Սառը սղոցը օգտագործում է կամ ամուր բարձր արագության պողպատ (HSS), կամ վոլֆրամի կարբիդային ծայրով (TCT) շեղբ՝ ցածր պտույտների հաճախականությամբ պտտելով։

Անվանմանը հակառակ, HSS սղոցները հազվադեպ են օգտագործվում շատ բարձր արագություններով: Դրա փոխարեն, դրանց հիմնական հատկանիշը կարծրությունն է, որը նրանց տալիս է բարձր դիմադրողականություն ջերմության և մաշվածության նկատմամբ, դիմադրում է վաղաժամ մաշվածությանը, որը կարող է ազդել կտրված մասերի վերջնական տեսքի վրա: TCT սղոցները ավելի թանկ են, բայց նաև չափազանց կարծր և կարող են աշխատել նույնիսկ ավելի բարձր ջերմաստիճաններում, քան HSS-ը: Սա թույլ է տալիս TCT սղոցներին աշխատել նույնիսկ ավելի արագ տեմպերով, քան HSS սղոցները, զգալիորեն կրճատելով կտրման ժամանակը:

Սառը սղոցի օգտագործման առավելությունները

Սառը սղոցները կարող են օգտագործվել տարբեր ձևերի կտրման համար, այդ թվում՝ ձողերի, խողովակների և էքստրուզիաների: Ավտոմատացված, փակ շրջանաձև սառը սղոցները լավ են աշխատում արտադրական փուլերի և կրկնվող նախագծերի համար, որտեղ կարևոր են հանդուրժողականությունը և վերջնական մշակումը: Այս մեքենաները առաջարկում են փոփոխական շեղբի արագություն և կարգավորելի սնուցման արագություն՝ բարձր արագությամբ արտադրության և ճաքերից զերծ, ճշգրիտ կտրվածքների համար:

Սառը սղոցները, իրենց ատամնավոր շեղբերով, կատարում են մաքուր կտրվածքներ՝ առանց քերծված եզրերի։ Մինչդեռ հղկող շեղբերը հակված են շեղվելու, նույնիսկ ուղիղ կտրվածքների դեպքում, ատամնավոր շեղբերը շատ ավելի հուսալի են ուղիղ կամ անկյունային կտրվածքների դեպքում։ Լավ, սուր շեղբի դեպքում, արագ շրջանաձև սառը սղոցն ունի առավելություններ՝ գրեթե վերացնելով քերծվածքները և չառաջացնելով կայծեր, գունաթափում կամ փոշի։ Այսպիսով, այս մեթոդը, որպես կանոն, ապահովում է բարձրորակ արդյունք՝ իրական եզրերով։ Դրանք նաև շատ ավելի քիչ կեղտոտ են՝ առանց այդ ամբողջ հղկող փոշու, որը թափվում է իր տարածքում գտնվող ամեն ինչի վրա։

Սառը սղոցման գործընթացը կարող է ապահովել բարձր արտադրողականություն ավելի մեծ և ծանր մետաղների վրա՝ որոշակի հանգամանքներում նույնիսկ մինչև ±0.005 դյույմ (0.127 մմ) հանդուրժողականությամբ: Սառը սղոցները կարող են օգտագործվել ինչպես սև, այնպես էլ գունավոր մետաղների կտրման, ինչպես նաև ուղիղ և անկյունային կտրվածքների համար: Օրինակ, պողպատի սովորական տեսակները հարմար են սառը սղոցման համար և կարող են արագ կտրվել առանց մեծ ջերմության և շփման առաջացման:

Դուք կարող եք գումար խնայել սառը սղոցով

Չնայած սառը սղոցի շեղբի սկզբնական գինը կարող է ավելի բարձր լինել, քան հղկող սկավառակինը, դուք կարող եք մի քանի անգամ սրել կարբիդային ծայրով շեղբը, ինչը կհանգեցնի զգալի խնայողությունների: Սառը սղոցները նաև խնայում են ժամանակ և գումար՝ կատարելով ճշգրիտ կտրվածքներ:

Այս անթերի կտրվածքները չեն պահանջում երկրորդական մշակման գործողություն, ինչը շատ դեպքերում խնայում է ավելի շատ աշխատուժ: Ճշգրիտ կտրվածքները ևս մեկ առավելություն են, քանի որ սառը կտրման սղոցները կարող են պահպանել մոտ շեղումներ, ևս մեկ անգամ վերացնելով թանկարժեք երկրորդական չափսավորման գործողությունը:

Սառը սղոցը լա՞վ ընտրություն է մետաղական կտրվածքի համար։

Մինչև մետաղական մասի կտրման համար սառը սղոց ընտրելը, կարևոր է հասկանալ գործընթացի առավելություններն ու թերությունները: Այդպիսով, դուք կարող եք գնահատել և որոշել, թե արդյոք այն՝ կամ ձեր դիտարկած ցանկացած այլ ճշգրիտ մետաղի կտրման մեթոդ՝ կբավարարի ձեր կարիքներն ու առաջնահերթությունները:

Սառը սղոցի օգտագործման թերությունները

Սակայն, սառը սղոցումը իդեալական չէ 0.125 դյույմից (3.175 մմ) պակաս երկարությունների համար: Բացի այդ, մեթոդը կարող է իսկապես առաջացնել ծանր քերծվածքներ: Մասնավորապես, խնդիր է առաջանում, երբ արտաքին շեղումները (OD) 0.125 դյույմից (3.175 մմ) պակաս են և շատ փոքր ներքին շեղբերի դեպքում, որտեղ խողովակը կփակվի սառը սղոցի կողմից առաջացած քերծվածքով:

Սառը սղոցների մեկ այլ թերությունն այն է, որ կարծրությունը սղոցի շեղբերը դարձնում է փխրուն և ենթակա ցնցումների: Ցանկացած թրթռում, օրինակ՝ մասի անբավարար սեղմումից կամ սխալ սնուցման արագությունից, կարող է հեշտությամբ վնասել սղոցի ատամները: Բացի այդ, սառը սղոցները սովորաբար առաջացնում են կտրվածքի զգալի կորուստ, ինչը հանգեցնում է արտադրության կորստի և ավելի բարձր ծախսերի:

Թեև սառը սղոցումը կարող է օգտագործվել սև և գունավոր համաձուլվածքների մեծ մասի կտրման համար, այն խորհուրդ չի տրվում շատ կարծր մետաղների համար, մասնավորապես՝ սղոցից կարծր մետաղների համար։ Եվ թեև սառը սղոցները կարող են կատարել փաթեթավորված կտրում, այն կարող է կատարվել միայն շատ փոքր տրամագծով մասերի համար, և անհրաժեշտ է հատուկ ամրացում։

Սովորական երկաթ կտրող սղոցի շեղբեր՝

1. Կտրող մեխանիզմ. Մյուս կողմից, սովորական երկաթ կտրող սղոցի շեղբերը սովորաբար օգտագործում են հղկող կամ արագընթաց պողպատե ատամներ մետաղ կտրելու համար: Այս շեղբերը կտրման գործընթացում մեծ քանակությամբ ջերմություն են առաջացնում, ինչը կարող է առաջացնել ճաքեր և աշխատանքային մասի ջերմային դեֆորմացիա:

2. Նյութերի համատեղելիություն. Սովորական երկաթ կտրող սղոցի շեղբերը հարմար են ավելի փափուկ սև մետաղներ, ինչպիսիք են մեղմ պողպատը, թուջը և այլ նմանատիպ նյութեր կտրելու համար: Այս շեղբերը սովորաբար օգտագործվում են ընդհանուր արտադրության և շինարարության ոլորտներում, որտեղ ճշգրիտ կտրումը մեծ խնդիր չէ:

3. Սայրի ծառայության ժամկետը. Սովորական երկաթ կտրող սղոցի սայրերը կարող են ավելի արագ մաշվել կտրման գործընթացում առաջացող բարձր ջերմության պատճառով: Հետևաբար, դրանք կարող են ավելի հաճախակի փոխարինման կարիք ունենալ, հատկապես, երբ օգտագործվում են ծանր կտրման աշխատանքների համար:

4. Կտրման արագություն և արդյունավետություն. Ընդհանուր առմամբ, երկաթ կտրող սղոցի շեղբերը հայտնի են իրենց բարձր կտրման արագությամբ, ինչը դրանք հարմար է դարձնում սև մետաղների արագ, կոպիտ կտրվածքների համար: Այնուամենայնիվ, կտրման գործընթացում առաջացող ջերմությունը կարող է ազդել կտրվածքի որակի վրա, և ցանկալի արդյունքի հասնելու համար կարող է անհրաժեշտ լինել լրացուցիչ մշակում:

եզրակացնելով.

Ամփոփելով՝ սառը սղոցի շեղբերի և սովորական երկաթ կտրող սղոցի շեղբերի միջև ընտրությունը կախված է մետաղի կտրման կիրառման կոնկրետ պահանջներից: Սառը սղոցի շեղբերը լավագույնն են գունավոր մետաղների բարձր ճշգրտությամբ կտրման համար, ապահովելով մաքուր, առանց փշրանքների կտրվածքներ և երկարացնելով շեղբի կյանքը: Մյուս կողմից, սովորական երկաթ կտրող սղոցի շեղբերը հիանալի են սև մետաղների արագ, կոպիտ կտրվածքների համար, չնայած դրանք կարող են պահանջել լրացուցիչ վերջնական մշակման գործընթացներ: Այս երկու տեսակի սղոցի շեղբերի միջև տարբերությունները հասկանալը կարևոր է տվյալ մետաղի կտրման առաջադրանքի համար ամենահարմար տարբերակը ընտրելու համար:

Փնտրեք շրջանաձև սառը սղոց, եթե ձեր աշխատանքը՝

-

Կտրում է նյութեր, որոնք սովորաբար չափազանց մեծ չեն -

Կատարում է մեծ քանակությամբ անկյունային կտրվածքներ -

Պետք է ապահովի մաքուր մակերեսներ, որոնք չեն պահանջում երկրորդական գործողություններ -

Անհրաժեշտ է խուսափել նյութը տաքացնելուց կամ կտրված եզրերի վրա ճաքեր առաջացնելուց -

Պատրաստ է ավելի շատ վճարել, բայց ստանալ ավելի բարձր ROI

Հիշե՛ք, որ այս սղոցի շեղբերը երկարաժամկետ ներդրում են: Ընտրություն կատարելիս հաշվի առեք ձեր ներկա և ապագա կարիքները: Ճիշտ սղոցը տարիներ շարունակ կբարձրացնի ձեր շահութաբերությունն ու արդյունավետությունը:

Ավելին իմանալու համար՝լրացրեք մեր կապի ձևը, կամգրեք մեզ էլեկտրոնային նամակով.

Հրապարակման ժամանակը. Սեպտեմբերի 14-2024

TCT սղոցի շեղբ

TCT սղոցի շեղբ HERO չափսերի սղոցի շեղբ

HERO չափսերի սղոցի շեղբ HERO վահանակի չափսերի սղոց

HERO վահանակի չափսերի սղոց HERO միավորող սղոցի շեղբ

HERO միավորող սղոցի շեղբ HERO ամուր փայտե սղոցի շեղբ

HERO ամուր փայտե սղոցի շեղբ HERO ալյումինե սղոց

HERO ալյումինե սղոց Ակոսավոր սղոց

Ակոսավոր սղոց Պողպատե պրոֆիլի սղոց

Պողպատե պրոֆիլի սղոց Եզրային ժապավենային սղոց

Եզրային ժապավենային սղոց Ակրիլային սղոց

Ակրիլային սղոց PCD սղոցի շեղբ

PCD սղոցի շեղբ PCD չափսերի սղոցի շեղբ

PCD չափսերի սղոցի շեղբ PCD վահանակի չափսերի սղոց

PCD վահանակի չափսերի սղոց PCD գծող սղոցի շեղբ

PCD գծող սղոցի շեղբ PCD ակոսավոր սղոց

PCD ակոսավոր սղոց PCD ալյումինե սղոց

PCD ալյումինե սղոց Սառը սղոց մետաղի համար

Սառը սղոց մետաղի համար Սառը սղոցի շեղբ սև մետաղի համար

Սառը սղոցի շեղբ սև մետաղի համար Սև մետաղի չոր կտրման սղոցի շեղբ

Սև մետաղի չոր կտրման սղոցի շեղբ Սառը սղոց մեքենա

Սառը սղոց մեքենա Հորատման գլխիկներ

Հորատման գլխիկներ Դյուբելային հորատման գլխիկներ

Դյուբելային հորատման գլխիկներ Հորատման բիտերի միջոցով

Հորատման բիտերի միջոցով Ծխնիների հորատման գլխիկներ

Ծխնիների հորատման գլխիկներ TCT աստիճանավոր հորատման գլխիկներ

TCT աստիճանավոր հորատման գլխիկներ HSS հորատման գլխիկներ/Մորտիզային գլխիկներ

HSS հորատման գլխիկներ/Մորտիզային գլխիկներ Ռոուտերի բիթեր

Ռոուտերի բիթեր Ուղիղ բիթեր

Ուղիղ բիթեր Ավելի երկար ուղիղ բիտեր

Ավելի երկար ուղիղ բիտեր TCT ուղիղ բիթեր

TCT ուղիղ բիթեր M16 ուղիղ բիթեր

M16 ուղիղ բիթեր TCT X ուղիղ բիթեր

TCT X ուղիղ բիթեր 45 աստիճանի թեքված գլխիկ

45 աստիճանի թեքված գլխիկ Փորագրման բիթ

Փորագրման բիթ Անկյունային կլոր բիտ

Անկյունային կլոր բիտ PCD ռուտերի բիթեր

PCD ռուտերի բիթեր Եզրային ժապավենավորման գործիքներ

Եզրային ժապավենավորման գործիքներ TCT նուրբ կտրող մեքենա

TCT նուրբ կտրող մեքենա TCT նախնական ֆրեզերային կտրիչ

TCT նախնական ֆրեզերային կտրիչ Եզրային ժապավենային սղոց

Եզրային ժապավենային սղոց PCD նուրբ կտրող մեքենա

PCD նուրբ կտրող մեքենա PCD նախնական ֆրեզերային կտրիչ

PCD նախնական ֆրեզերային կտրիչ PCD եզրային ժապավենային սղոց

PCD եզրային ժապավենային սղոց Այլ գործիքներ և պարագաներ

Այլ գործիքներ և պարագաներ Հորատման ադապտերներ

Հորատման ադապտերներ Հորատման կեռիկներ

Հորատման կեռիկներ Ադամանդե ավազի անիվ

Ադամանդե ավազի անիվ Հարթեցնող դանակներ

Հարթեցնող դանակներ