金属の切断にはさまざまなツールがありますが、それらの違いを本当にご存知ですか?

見逃せない知識をご紹介します!

目次

-

コールドソーの基礎

-

従来の研削砥石と切削データの比較

-

コールドソーの使用と設置に関するFAQ

-

結論

コールドソーの基礎

冷間鋸引き、または金属冷間鋸引きは、金属丸鋸盤による鋸引き工程の略称です。金属鋸引き工程では、鋸刃がワークピースを切断する際に発生する熱が鋸歯を通しておがくずへと伝わり、切断されたワークピースと鋸刃は冷却された状態に保たれるため、冷間鋸引きと呼ばれます。

1. コールドソー切断の特徴

ワークの精度が高く、表面粗さが良好で、次の工程の加工強度を効果的に低減します。

処理速度が速く、生産効率を効果的に向上します。

高度な自動化により、1 人で複数の機器を操作できるため、人件費が効果的に削減されます。

ワークピースは変形したり内部組織の変化を起こしません。

切断工程では火花、粉塵、騒音が少なくなります。

2:鋸引きの目的

鋸引きの目的は、高品質の鋸引き効果を達成することです

次に、上記の原則に基づいて式を作成します。

優れた鋸引き効果 = 専門的に適合した鋸引き設備 + 高品質の鋸刃 + 正しい鋸引き適用パラメータ

この式に従えば、鋸引き効果を 3 つの側面から制御できます。

3:金属冷間鋸 – 一般的な加工材料

加工可能な切削材料:

チャンネル鋼、I形鋼、丸鋼、鋼管、アルミニウム合金

加工できない切削材料:

ステンレス鋼(専用の鋸刃が必要)鉄線焼入れ焼戻し鋼

これらは、切断できる一般的な材料と切断できない材料です。

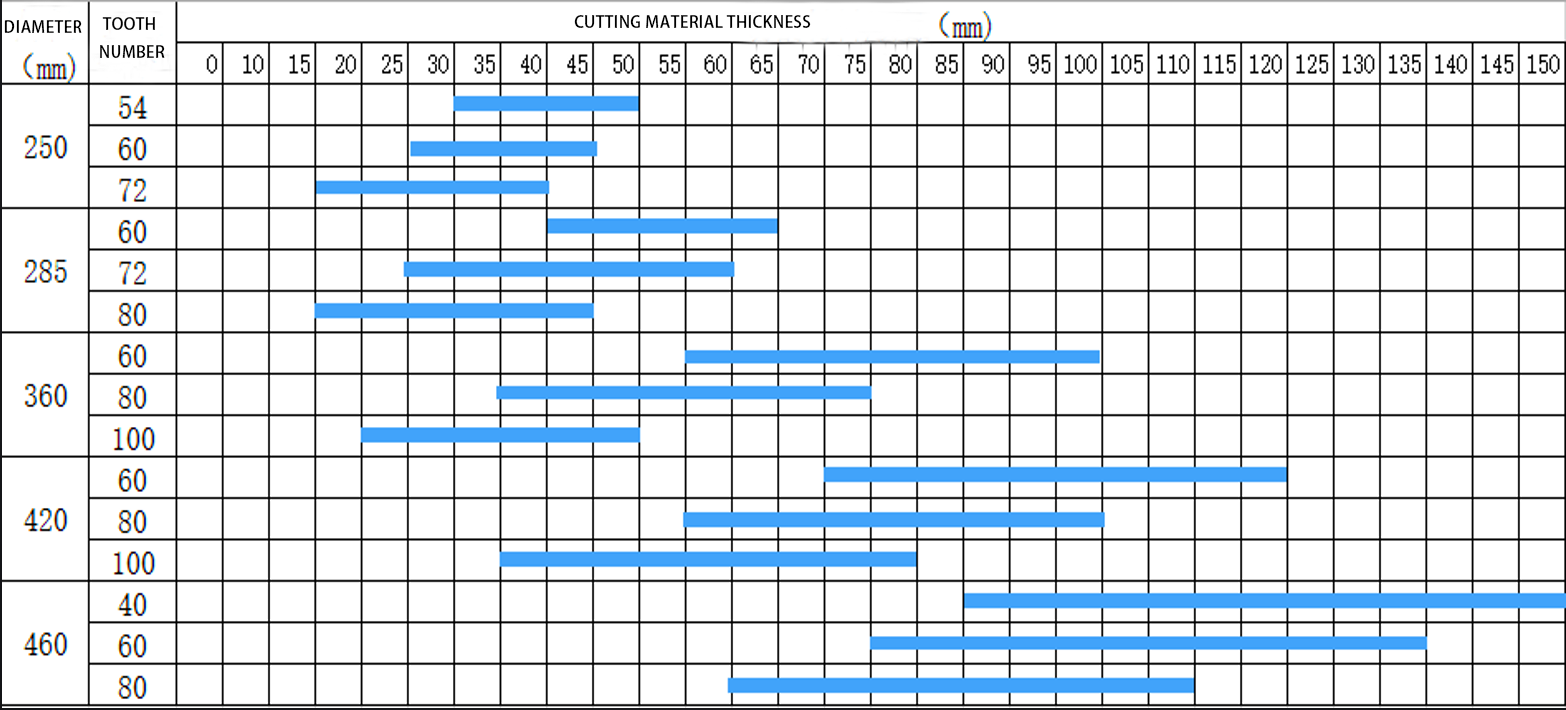

同時に、金属冷間鋸刃のサイズ選択も、切断材料の厚さに基づいて行う必要があります。

下の表の通りです。

従来の研削砥石と切削データの比較

研削ホイールディスク

切断ディスクは研削ホイールに属し、研磨剤とバインダー樹脂で作られ、普通鋼、ステンレス鋼、非金属材料の切断に使用されます。樹脂切断ディスクとダイヤモンド切断ディスクに分けられます。

ガラス繊維と樹脂を強化結合材として使用し、高い引張強度、衝撃強度、曲げ強度を持ち、普通鋼、ステンレス鋼、非金属の製造および打ち抜き加工に広く使用されています。

しかし、研削盤は人が使用するものなので、無視できない欠点がいくつかあります。

金属切断用コールドソーは、これらの問題点を非常にうまく解決します。

以下では、以下の問題について議論します。

1 安全性

研削ホイールディスク:潜在的な安全上の危険性。作業者は、実際の切断工程中に研削ホイールディスクから大量の粒子状物質を吸入する可能性があり、健康被害や火災の危険性を引き起こします。切断材料は大きな火花を発する傾向があります。

同時に、砥石シートが破損しやすくなり、作業員の安全に潜在的な危険をもたらします。

生産工程における研削砥石の刃は、安定した品質と欠陥のない状態が求められます。なぜなら、鋸刃の破損は小さな欠陥によって引き起こされる可能性があり、破損すると人体に危害を及ぼすからです。

切削加工中は、常に形状の異常やひび割れの有無に注意する必要があります。異常がある場合は、直ちに使用を中止し、砥石を交換する必要があります。

コールドソー切断時の粉塵や火花の発生が少なく、安全上のリスクも小さいため、作業者は安心して使用できます。また、冷間鋸は研削砥石に比べて品質と硬度が大幅に向上しています。

切削寿命は研削ディスクよりもはるかに長くなります。

2 切断品質

研削ホイールの切断ディスクは切断効率が低く、通常は複数回の切断が必要になります。また、研削ホイールの切断精度は比較的低く、高精度切断のニーズを満たすことは困難です。

加工された砥石とカッターボウルが高速回転し、大量の粉塵と騒音が発生するため、加工効率は低く、総コストは高く、作業者の労働強度も高くなります。

切削材の断面は変色しており、平面性も悪い。

一般的に、刃の歯数が少ないほど切断速度は速くなりますが、切れ味は粗くなります。より綺麗で正確なカットを求めるなら、歯数の多い刃を選ぶべきです。

コールドソーブレード:

冷間切断: 金属の冷間切断中に発生する温度は比較的低いため、切断領域の熱変形と材料の硬化が減少します。

スムーズなカット: 従来の熱切断方法と比較して、金属冷間鋸はより平らな切断面を生成し、その後の加工の必要性を減らします。

正確さ: 冷間切断技術の応用により、金属冷間鋸は正確な切断寸法と平らな切断面を提供できます。

効率的な切断金属用コールドソーは、高速回転する鋸刃で高速切断が可能で、生産効率を向上させます。そのため、大量生産や緊急納品など、迅速な対応が求められる状況に最適です。

冷間鋸はエネルギー消費量が少なく、環境汚染も少ないという利点もあります。潤滑剤を使用することで発熱を抑えるため、熱間鋸よりもエネルギー消費量が少なくなります。また、切断工程では煙や有害ガスが発生しないため、環境汚染も軽減されます。

材料を切断し、断面はバリがなく平らで垂直です。

高品質の素材を使用し、耐衝撃性があり、歯が欠けません

3:データの切り取り

平鋼 1cm×8cm、6秒 ベアリング鋼 6cm、11秒

角鋼 2cm×4cm、3秒鉄筋3.2cml,3秒

丸鋼 5cm、10秒

冷間鋸刃50mmの丸鋼を加工するのに約10秒しかかかりません.

砥石切断ディスクは50枚の丸鋼を加工するのに50秒以上かかり、抵抗はどんどん大きくなっています。

コールドソーの使用と設置に関するFAQ

よくある質問

1:鋸刃は逆向きです。砥石の刃先には方向の制限がなく、乾式切断用冷間鋸は逆向きに使用することはできません。

2: 装置は動作速度に達する前に切断を開始します。

3:ワークをクランプせずに切断したり、ワークを恣意的に固定する違法な操作。

4:鋸引き時に不均一な速度で使用すると、満足のいく断面結果が得られません。

5:切れ味が不十分な場合は、速やかに鋸を取り外して修理し、切断寿命を延ばしてください。

鋸刃の取り付け要件

-

鋸刃は刃先の損傷や鋸刃本体の変形を防ぐため、慎重に取り扱い、異物に衝突させないでください。 -

のこぎりの刃を取り付ける前に、機器の内側と外側のフランジに磨耗や凹凸がなく、平坦であることを確認する必要があります。 -

ワイヤーブラシの摩耗状態を確認し、調整してください。摩耗が著しい場合は、適時に交換してください(ワイヤーブラシは切粉の除去に重要な役割を果たします)。 -

装置のスピンドル、ワイヤーブラシ、クランプブロック、フランジ、保護カバーの角に付着した油汚れや鉄粉を清掃し、異物が残っていないことを確認します。 -

鋸刃を取り付けた後、ネジを締める前に鋸刃を反対方向に締めて、位置決め穴と位置決めピンの隙間をなくし、鋸刃の歯切れを防止します。 -

ナットがロックされていることを確認した後、機械カバーを閉じ、燃料噴射スイッチをオンにし(オイル量は十分であること)、約2分間アイドリングした後、機械を停止し、鋸刃の表面に傷や熱がないか確認します。異常がなければ通常の生産を行うことができます。 -

切断する材料の特性に基づいて適切な切断パラメータを選択してください。原則として、難切断材料の場合、鋸速度と送り速度は過度に高くしないでください。 -

製材時は、製材音、材料の切断面、鉄粉のカール形状を観察して製材が正常かどうかを判断します。 -

新しい鋸刃で切断する場合、鋸刃の安定性を確保するために、最初の切断(ツールの慣らし段階と呼ばれる)中に切断パラメータを通常の速度の約 80% に遅くすることができ、一定時間が経過すると切断は通常の切断速度に戻ります。

結論

金属加工は、鋸引き分野において比較的難しい加工方法です。加工製品の特性上、鋸刃の設計、製造、使用には高い要求と基準が求められます。

従来の鋸刃と比較して、コールドソーはいくつかの問題をうまく解決し、高い切断効率を実現しています。

コールドソーは、今後の金属加工および切断においてトレンドの製品です。

当社は常に適切な切削工具をご提供する準備を整えております。

丸鋸刃のサプライヤーとして、当社はプレミアム商品、製品アドバイス、プロフェッショナルなサービス、そしてお手頃な価格と優れたアフターサポートを提供します。

https://www.koocut.com/ にて。

限界を突破し、勇敢に前進!それが私たちのスローガンです。

投稿日時: 2023年9月1日

TCTソーブレード

TCTソーブレード HEROサイジングソーブレード

HEROサイジングソーブレード HEROパネルサイジングソー

HEROパネルサイジングソー HERO スコアリングソーブレード

HERO スコアリングソーブレード HERO ソリッドウッドソーブレード

HERO ソリッドウッドソーブレード HEROアルミソー

HEROアルミソー 溝切り鋸

溝切り鋸 スチールプロファイルソー

スチールプロファイルソー エッジバンダーソー

エッジバンダーソー アクリルソー

アクリルソー PCDソーブレード

PCDソーブレード PCDサイジングソーブレード

PCDサイジングソーブレード PCDパネルサイジングソー

PCDパネルサイジングソー PCDスコアリングソーブレード

PCDスコアリングソーブレード PCD溝切りソー

PCD溝切りソー PCDアルミソー

PCDアルミソー 金属用冷間鋸

金属用冷間鋸 鉄金属用冷間鋸刃

鉄金属用冷間鋸刃 鉄金属用ドライカットソーブレード

鉄金属用ドライカットソーブレード 冷間鋸盤

冷間鋸盤 ドリルビット

ドリルビット ダボドリルビット

ダボドリルビット 貫通ドリルビット

貫通ドリルビット ヒンジドリルビット

ヒンジドリルビット TCTステップドリルビット

TCTステップドリルビット HSSドリルビット/モルティスビット

HSSドリルビット/モルティスビット ルータービット

ルータービット ストレートビット

ストレートビット より長いストレートビット

より長いストレートビット TCTストレートビット

TCTストレートビット M16ストレートビット

M16ストレートビット TCT X ストレートビット

TCT X ストレートビット 45度面取りビット

45度面取りビット 彫刻ビット

彫刻ビット コーナーラウンドビット

コーナーラウンドビット PCDルータービット

PCDルータービット エッジバンディングツール

エッジバンディングツール TCTファイントリミングカッター

TCTファイントリミングカッター TCTプレミリングカッター

TCTプレミリングカッター エッジバンダーソー

エッジバンダーソー PCDファイントリミングカッター

PCDファイントリミングカッター PCDプレミリングカッター

PCDプレミリングカッター PCDエッジバンダーソー

PCDエッジバンダーソー その他のツールとアクセサリ

その他のツールとアクセサリ ドリルアダプター

ドリルアダプター ドリルチャック

ドリルチャック ダイヤモンドサンドホイール

ダイヤモンドサンドホイール プレーナーナイフ

プレーナーナイフ