X'inhi l-problema bit-tarf banding?

It-twaħħil tat-tarf jirreferi kemm għall-proċess kif ukoll għall-istrixxa ta' materjal użata biex tinħoloq trim estetikament pjaċevoli madwar truf mhux lesti ta' plywood, particle board, jew MDF. It-twaħħil tat-tarf iżid id-durabbiltà ta' varjetà ta' proġetti bħal kabinetti u countertops, u jagħtihom dehra ta' kwalità għolja.

It-twaħħil tat-tarf jirrikjedi versatilità f'termini ta' applikazzjoni tal-adeżiv. It-temperatura tal-kamra, kif ukoll is-sottostrat, jaffettwaw l-adeżjoni. Peress li t-twaħħil tat-tarf huwa magħmul minn ħafna materjali differenti, huwa importanti li tagħżel adeżiv li joffri l-versatilità u l-kapaċità li jkun jista' jwaħħal ma' varjetà ta' sottostrati.

Il-kolla mdewba bis-sħana hija kolla b'ħafna skopijiet użata f'firxa wiesgħa ta' applikazzjonijiet u adattata għal kważi l-kolla kollha tat-truf inklużi PVC, melamina, ABS, akriliku u fuljetta tal-injam. Il-kolla mdewba bis-sħana hija għażla tajba għax hija affordabbli, tista' terġa' tidwib ripetutament, u hija faċli biex taħdem biha. Wieħed mill-iżvantaġġi tas-siġillar tat-truf b'kolla mdewba bis-sħana huwa li hemm ħjatat tal-kolla.

Madankollu, jekk il-ħjatat tal-kolla huma ovvji, jista' jkun li t-tagħmir ma ġiex debuggjat kif suppost. Hemm tliet partijiet ewlenin: il-parti tal-qtugħ tat-tħin minn qabel, l-unità tar-romblu tal-gomma u l-unità tar-romblu tal-pressjoni.

1. Anormalità fil-parti tal-qtugħ tat-tħin minn qabel

-

Jekk il-wiċċ tal-bażi tal-bord imħawwar minn qabel ikollu linji u l-kolla tkun applikata b'mod irregolari, se jseħħu difetti bħal linji eċċessivi tal-kolla. Il-mod kif tivverifika jekk il-cutter tat-tħaffir minn qabel huwiex normali huwa li titfi l-unitajiet kollha u tixgħel biss il-cutter tat-tħaffir minn qabel. Wara li tħaffir minn qabel l-MDF, osserva jekk il-wiċċ tal-bord huwiex ċatt. -

Jekk il-pjanċa mħina minn qabel mhijiex uniformi, is-soluzzjoni hija li tissostitwiha b'cutter ġdid għat-tħin minn qabel.

2. L-unità tar-romblu tal-gomma mhijiex normali.

-

Jista' jkun hemm żball fil-perpendikolarità bejn ir-romblu tal-kisi tal-gomma u l-wiċċ tal-bażi tal-pjanċa. Tista' tuża riga kwadra biex tkejjel il-perpendikolarità. -

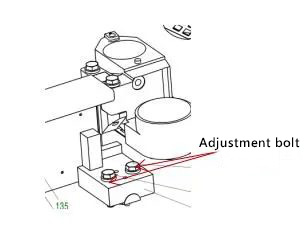

Jekk l-iżball ikun akbar minn 0.05mm, huwa rakkomandat li l-cutters tat-tħin kollha jiġu sostitwiti. Meta l-ġabra tal-kisi tal-kolla tkun taħt sħana industrijali, it-temperatura tkun għolja daqs 180°C u ma tistax tintmess b'idejn vojta. L-aktar mod sempliċi biex tiċċekkja huwa li ssib biċċa MDF, taġġusta l-ammont ta' kolla għall-minimu, u tara jekk il-wiċċ tat-tarf bil-kolla huwiex uniformi 'l fuq u 'l isfel. Agħmel aġġustamenti żgħar billi taġġusta l-boltijiet sabiex il-wiċċ tat-tarf kollu jkun jista' jiġi applikat b'mod uniformi bl-iżgħar ammont ta' kolla.

3. L-unità tar-rota tal-pressjoni mhijiex normali

-

Hemm marki residwi ta' kolla fuq il-wiċċ tar-rota tal-pressjoni, u l-wiċċ mhux uniformi, u dan jikkawża effett ħażin tal-ippressar. Jeħtieġ li titnaddaf fil-ħin, u mbagħad tivverifika jekk il-pressjoni tal-arja u r-rota tal-pressjoni humiex normali. -

Żbalji fil-vertikalità tar-rota tal-istampa jwasslu wkoll għal siġillar ħażin tat-truf. Madankollu, l-ewwel trid tikkonferma li l-wiċċ tal-bażi tal-bord huwa ċatt qabel ma taġġusta l-vertikalità tar-rota tal-istampa.

Fatturi oħra l-aktar komuni li jaffettwaw il-kwalità tal-faxxa tat-tarf

1, Problema tat-Tagħmir

Minħabba li l-magna tal-magna tat-tarf u l-binarju ma jistgħux jikkooperaw sew, il-binarju ma jkunx stabbli waqt it-tħaddim, allura l-istrixxi tat-tarf mhux se joqogħdu perfettament mat-tarf. In-nuqqas ta' kolla jew kisi irregolari ħafna drabi huma kkawżati minn virga tal-pressjoni tal-kolla li ma tikkooperax sew mal-kuxxinett tal-katina tal-conveyor. Jekk l-għodod tat-tirqim u l-għodod taċ-ċanfrinar ma jkunux aġġustati sew, mhux biss ikun hemm bżonn ta' xogħol żejjed, iżda l-kwalità tat-tirqim tkun diffiċli biex tiġi garantita.

Fil-qosor, minħabba l-livell fqir ta' kummissjonar, tiswijiet u manutenzjoni tat-tagħmir, il-problemi ta' kwalità se jibqgħu. Ix-xafra ċatta tal-għodda tat-tqattigħ taffettwa wkoll direttament il-kwalità tat-truf u t-tirqim. L-angolu tat-tirqim mogħti mit-tagħmir huwa bejn 0 ~ 30°, u l-angolu tat-tirqim magħżul fil-produzzjoni ġenerali huwa ta' 20°. Ix-xafra ċatta tal-għodda tat-tqattigħ se tikkawża li l-kwalità tal-wiċċ titnaqqas.

2, Il-Biċċa tax-Xogħol

L-injam magħmul mill-bniedem bħala l-materjal tal-biċċa tax-xogħol, id-devjazzjoni tal-ħxuna u l-flatness jistgħu ma jilħqux l-istandards. Dan jagħmel id-distanza mir-roti tar-romblu tal-pressjoni sal-wiċċ tal-conveyor diffiċli biex tiġi ssettjata. Jekk id-distanza tkun żgħira wisq, dan jikkawża wisq pressjoni u s-separazzjoni tal-istrixxi mill-biċċa tax-xogħol. Jekk id-distanza tkun kbira wisq, il-pjanċa ma tiġix ikkompressata, u l-istrixxi ma jistgħux jiġu mwaħħlin sew mat-tarf.

3, Strixxi tat-Tarf tal-Banding

L-istrixxi tat-truf huma l-aktar magħmula mill-PVC, li jista' jiġi affettwat ħafna mill-ambjent. Fix-xitwa, l-ebusija tal-istrixxi tal-PVC tiżdied, u dan jikkawża li l-adeżjoni tal-kolla tonqos. U iktar ma ddum il-ħażna, iktar il-wiċċ jixjieħ; is-saħħa tal-adeżjoni tal-kolla tkun aktar baxxa. Għal strixxi tal-karta bi ħxuna żgħira, minħabba t-teħeffa għolja u l-ħxuna baxxa tagħhom (bħal 0.3mm), dan jikkawża qatgħat irregolari, saħħa ta' twaħħil insuffiċjenti, u prestazzjoni fqira tat-tirqim. Għalhekk, problemi bħall-ħela kbira ta' strixxi tat-truf u rata għolja ta' xogħol mill-ġdid huma serji.

4, Temperatura tal-Kamra u Temperatura tal-Magna

Meta t-temperatura ta' ġewwa tkun baxxa, il-biċċa tax-xogħol tgħaddi mill-magna tal-istrixxar tat-tarf, it-temperatura tagħha ma tistax tiżdied malajr, u fl-istess ħin, il-kolla titkessaħ malajr wisq u dan ikun diffiċli biex titlesta t-twaħħil. Għalhekk, it-temperatura ta' ġewwa għandha tkun ikkontrollata 'l fuq minn 15°C. Jekk meħtieġ, il-partijiet tal-magna tal-istrixxar tat-tarf jistgħu jissaħħnu minn qabel qabel ix-xogħol (ħiter elettriku jista' jiżdied fil-bidu tal-proċess tal-istrixxar tat-tarf). Fl-istess ħin, it-temperatura tat-tisħin tal-virga tal-pressjoni tal-kolla għandha tkun ugwali għal jew ogħla mit-temperatura li fiha l-kolla mdewba bis-sħana tista' ddub kompletament.

5, Veloċità tat-tmigħ

Il-veloċità tat-tmigħ tal-magni moderni awtomatiċi tat-tarf tal-banding ġeneralment hija ta' 18 ~ 32m/min. Xi magni b'veloċità għolja jistgħu jilħqu 40m/min jew aktar, filwaqt li l-magna manwali tat-tarf tal-banding bil-kurva għandha veloċità tat-tmigħ ta' 4 ~ 9m/min biss. Il-veloċità tat-tmigħ tal-magna awtomatika tat-tarf tal-banding tista' tiġi aġġustata skont is-saħħa tat-tarf tal-banding. Jekk il-veloċità tat-tmigħ hija għolja wisq, għalkemm l-effiċjenza tal-produzzjoni hija għolja, is-saħħa tat-tarf tal-banding hija baxxa.

Hija r-responsabbiltà tagħna li npoġġu l-earband b'mod korrett. Imma għandek tkun taf li xorta għad hemm għażliet li jkollok bżonn tagħmel meta tevalwa l-għażliet tal-earband.

Għaliex tagħżel il-cutter tat-tħin minn qabel HERO?

-

Jista' jipproċessa diversi materjali. Il-materjali ewlenin tal-ipproċessar huma bord tad-densità, particle board, plywood b'ħafna saffi, fiberboard, eċċ. -

Ix-xafra hija magħmula minn materjal tad-djamanti importat, u hemm dehra perfetta tad-disinn tas-snien pjuttost magħha. -

Pakkett indipendenti u sabiħ bil-kartuna u l-isponża ġewwa, li jista' jipproteġi waqt it-trasport. -

Issolvi b'mod effettiv id-difetti ta' xedd mhux durabbli u serju tal-cutter tal-karbur. Jista' jtejjeb ħafna l-kwalità tad-dehra tal-prodott. Jagħti ħajja twila ta' użu. -

L-ebda iswed, l-ebda frammentazzjoni tat-tarf, dehra perfetta tad-disinn tas-snien, kompletament konformi mat-teknoloġija tal-ipproċessar. -

Għandna aktar minn 20 sena esperjenza u nipprovdu servizzi kompluti ta' qabel il-bejgħ u ta' wara l-bejgħ. -

Kwalità eċċellenti tat-tqattigħ f'materjali bbażati fuq l-injam li fihom fibri.

Ħin tal-posta: 01 ta' Marzu 2024

Xafra tas-serrieq TCT

Xafra tas-serrieq TCT Xafra tas-Serrieq tad-Daqs tal-EROJ

Xafra tas-Serrieq tad-Daqs tal-EROJ Serrieq tad-Daqs tal-Panel HERO

Serrieq tad-Daqs tal-Panel HERO Xafra tas-Serrieq tal-Inqassar HERO

Xafra tas-Serrieq tal-Inqassar HERO Xafra tas-Serrieq tal-Injam Solidu HERO

Xafra tas-Serrieq tal-Injam Solidu HERO Serrieq tal-Aluminju HERO

Serrieq tal-Aluminju HERO Serrieq tal-Grooving

Serrieq tal-Grooving Serra tal-Profil tal-Azzar

Serra tal-Profil tal-Azzar Serrieq tat-Tarf Bander

Serrieq tat-Tarf Bander Serrieq akriliku

Serrieq akriliku Xafra tas-Serrieq tal-PCD

Xafra tas-Serrieq tal-PCD Xafra tas-Serrieq tad-Daqs tal-PCD

Xafra tas-Serrieq tad-Daqs tal-PCD Serrieq tad-Daqs tal-Panel PCD

Serrieq tad-Daqs tal-Panel PCD Xafra tas-Serrieq tal-Iskorjar tal-PCD

Xafra tas-Serrieq tal-Iskorjar tal-PCD Serrieq tal-Grooving tal-PCD

Serrieq tal-Grooving tal-PCD Serra tal-Aluminju PCD

Serra tal-Aluminju PCD Serra kiesħa għall-metall

Serra kiesħa għall-metall Xafra tas-Serrieq Kiesaħ għal Metall Ferruż

Xafra tas-Serrieq Kiesaħ għal Metall Ferruż Xafra tas-Serrieq Maqtugħa Niexfa għal Metall Ferruż

Xafra tas-Serrieq Maqtugħa Niexfa għal Metall Ferruż Magna tas-Serrieq Kiesaħ

Magna tas-Serrieq Kiesaħ Bits tat-Tħaffir

Bits tat-Tħaffir Bits tat-Tħaffir tad-Dowel

Bits tat-Tħaffir tad-Dowel Bits tat-Tħaffir Permezz ta'

Bits tat-Tħaffir Permezz ta' Bits tat-Tħaffir taċ-Ċappetti

Bits tat-Tħaffir taċ-Ċappetti Bits tat-Tħaffir bil-Passaġġ TCT

Bits tat-Tħaffir bil-Passaġġ TCT Bits tat-Tħaffir HSS/ Bits tal-Mortise

Bits tat-Tħaffir HSS/ Bits tal-Mortise Bits tar-Router

Bits tar-Router Bits Dritta

Bits Dritta Bits Dritta Itwal

Bits Dritta Itwal Bits Dritta TCT

Bits Dritta TCT Bits Dritta M16

Bits Dritta M16 Bits Dritta TCT X

Bits Dritta TCT X Bit taċ-Ċamfrin ta' 45 Grad

Bit taċ-Ċamfrin ta' 45 Grad Bit tal-Inċiżjoni

Bit tal-Inċiżjoni Bit Tond tal-Kantuniera

Bit Tond tal-Kantuniera Bits tar-Router tal-PCD

Bits tar-Router tal-PCD Għodda tal-Istrixxar tat-Tarf

Għodda tal-Istrixxar tat-Tarf Cutter tat-Tqattigħ Fin TCT

Cutter tat-Tqattigħ Fin TCT Cutter tat-tħin minn qabel tat-TCT

Cutter tat-tħin minn qabel tat-TCT Serrieq tat-Tarf Bander

Serrieq tat-Tarf Bander Cutter tat-Tqattigħ Fin tal-PCD

Cutter tat-Tqattigħ Fin tal-PCD Cutter tat-tħin minn qabel tal-PCD

Cutter tat-tħin minn qabel tal-PCD Serrieq tal-Faxxa tat-Tarf tal-PCD

Serrieq tal-Faxxa tat-Tarf tal-PCD Għodda u Aċċessorji Oħra

Għodda u Aċċessorji Oħra Adapters tat-Trapan

Adapters tat-Trapan Ċokkijiet tat-Tħaffir

Ċokkijiet tat-Tħaffir Rota tar-Ramel tad-Djamanti

Rota tar-Ramel tad-Djamanti Skieken tal-Planer

Skieken tal-Planer