Jaki jest problem z oklejaniem krawędzi?

Okleinowanie krawędzi odnosi się zarówno do procesu, jak i do paska materiału używanego do tworzenia estetycznej lamówki wokół niewykończonych krawędzi sklejki, płyty wiórowej lub MDF. Okleinowanie krawędzi zwiększa trwałość różnych projektów, takich jak szafki i blaty, nadając im ekskluzywny, wysokiej jakości wygląd.

Oklejanie krawędzi wymaga wszechstronności w zakresie aplikacji kleju. Temperatura pomieszczenia, a także podłoże, wpływają na przyczepność. Ponieważ okleiny krawędziowe są wykonane z wielu różnych materiałów, ważne jest, aby wybrać klej, który oferuje wszechstronność i możliwość łączenia z różnymi podłożami.

Klej topliwy to uniwersalny klej o szerokim zastosowaniu, odpowiedni do praktycznie wszystkich obrzeży, w tym z PVC, melaminy, ABS, akrylu i forniru. Klej topliwy to doskonały wybór ze względu na przystępną cenę, możliwość wielokrotnego topienia i łatwość obróbki. Jedną z wad klejenia krawędzi klejem topliwym są szwy klejowe.

Jeśli jednak szwy klejowe są widoczne, może to oznaczać, że urządzenie nie zostało prawidłowo naprawione. Urządzenie składa się z trzech głównych części: frezu wstępnego, zespołu rolki gumowej i zespołu rolki dociskowej.

1. Nieprawidłowość w części frezu wstępnego

-

Jeśli powierzchnia podstawy wstępnie frezowanej płyty ma nierówności, a klej jest nierównomiernie nałożony, mogą pojawić się wady, takie jak nadmierne smugi kleju. Aby sprawdzić, czy frez wstępny działa prawidłowo, należy wyłączyć wszystkie urządzenia i włączyć tylko frez wstępny. Po wstępnym frezowaniu płyty MDF należy sprawdzić, czy powierzchnia płyty jest płaska. -

Jeżeli wstępnie frezowana płyta jest nierówna, rozwiązaniem jest wymiana jej na nowy frez wstępnie frezowany.

2. Wałek gumowy jest nieprawidłowy.

-

Może występować błąd prostopadłości między wałkiem gumowym a powierzchnią podstawy płyty. Do pomiaru prostopadłości można użyć ekierki. -

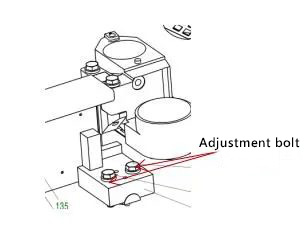

Jeśli błąd jest większy niż 0,05 mm, zaleca się wymianę wszystkich frezów. Temperatura w zbiorniku z klejem, w warunkach przemysłowych, sięga 180°C i nie można jej dotknąć gołymi rękami. Najprostszym sposobem sprawdzenia jest znalezienie kawałka płyty MDF, dostosowanie ilości kleju do minimum i sprawdzenie, czy klejona powierzchnia czołowa jest równa w górę i w dół. Dokonaj drobnych korekt, regulując śruby, aby cała powierzchnia czołowa mogła zostać równomiernie nałożona minimalną ilością kleju.

3. Jednostka koła dociskowego jest nieprawidłowa

-

Na powierzchni koła dociskowego znajdują się resztki kleju, a powierzchnia jest nierówna, co może prowadzić do słabego docisku. Należy ją regularnie czyścić, a następnie sprawdzić, czy ciśnienie powietrza i koło dociskowe są prawidłowe. -

Błędy w pionowości koła dociskowego również prowadzą do słabego uszczelnienia krawędzi. Należy jednak najpierw upewnić się, że powierzchnia podstawy płyty jest płaska, zanim wyregulujesz pionowość koła dociskowego.

Inne najczęstsze czynniki wpływające na jakość oklejania krawędzi

1. Problem ze sprzętem

Ponieważ silnik okleiniarki i tor jezdny nie współpracują ze sobą, tor jezdny jest niestabilny podczas pracy, a paski okleinujące nie będą idealnie przylegać do krawędzi. Brak kleju lub nierównomierna powłoka są często spowodowane przez nieprawidłową współpracę pręta dociskowego kleju z podkładką łańcucha przenośnika. Nieprawidłowo wyregulowane narzędzia do przycinania i fazowania nie tylko wymagają dodatkowej pracy, ale także utrudniają zagwarantowanie jakości przycinania.

Krótko mówiąc, z powodu niskiego poziomu uruchomienia, napraw i konserwacji sprzętu, problemy z jakością będą się utrzymywać. Tępe ostrza narzędzi skrawających również bezpośrednio wpływają na jakość krawędzi i przycinania. Kąt przycinania nadawany przez sprzęt mieści się w zakresie 0–30°, a kąt przycinania stosowany w produkcji wynosi 20°. Tępe ostrza narzędzi skrawających powodują obniżenie jakości powierzchni.

2. Przedmiot obrabiany

Drewno sztuczne, z którego wykonany jest obrabiany element, może odbiegać od normy pod względem grubości i płaskości. Utrudnia to ustawienie odległości między rolkami dociskowymi a powierzchnią przenośnika. Zbyt mała odległość spowoduje zbyt duży nacisk i oddzielenie pasów od obrabianego elementu. Zbyt duża odległość uniemożliwi ściśnięcie płyty, a pasy nie będą mogły być trwale połączone z krawędzią.

3. Paski obrzeży

Paski obrzeży są w większości wykonane z PVC, na które wpływ ma wiele czynników środowiskowych. Zimą twardość pasków PVC wzrasta, co powoduje spadek przyczepności kleju. Wraz z dłuższym czasem przechowywania powierzchnia ulega starzeniu, a siła klejenia maleje. W przypadku pasków papierowych o małej grubości, ze względu na ich wysoką wytrzymałość i niewielką grubość (np. 0,3 mm), mogą wystąpić nierówne cięcia, niewystarczająca siła klejenia i słaba wydajność przycinania. Dlatego problemy takie jak duże straty pasków obrzeży i wysoka częstotliwość przeróbek są poważne.

4. Temperatura pokojowa i temperatura maszyny

Gdy temperatura wewnątrz pomieszczenia jest niska, obrabiany element przechodzi przez okleiniarkę, a jego temperatura nie może być szybko podniesiona, a jednocześnie klej schładza się zbyt szybko, co utrudnia dokończenie klejenia. Dlatego temperatura wewnątrz pomieszczenia powinna być utrzymywana powyżej 15°C. W razie potrzeby elementy okleiniarki można podgrzać przed pracą (na początku procesu oklejania można zainstalować grzałkę elektryczną). Jednocześnie temperatura wskaźnika nagrzewania pręta dociskowego kleju musi być równa lub wyższa od temperatury, w której klej topliwy może całkowicie się stopić.

5. Prędkość podawania

Prędkość posuwu nowoczesnych automatycznych okleiniarek wynosi zazwyczaj 18–32 m/min. Niektóre maszyny szybkobieżne osiągają prędkość 40 m/min lub wyższą, podczas gdy manualna okleiniarka krzywkowa ma prędkość posuwu zaledwie 4–9 m/min. Prędkość posuwu automatycznej okleiniarki można regulować w zależności od siły oklejania. Jeśli prędkość posuwu jest zbyt wysoka, pomimo wysokiej wydajności produkcji, siła oklejania jest niska.

Naszym obowiązkiem jest prawidłowe oklejanie krawędzi. Powinieneś jednak wiedzieć, że nadal musisz dokonać pewnych wyborów, rozważając opcje oklejania krawędzi.

Dlaczego warto wybrać frez wstępny HERO?

-

Może przetwarzać różne materiały. Głównymi materiałami do przetwarzania są płyty wiórowe, płyty wiórowe, sklejka wielowarstwowa, płyty pilśniowe itp. -

Ostrze wykonane jest z importowanego materiału diamentowego, a wygląd zębów jest perfekcyjny. -

Niezależne i piękne opakowanie z kartonem i gąbką w środku, które może chronić podczas transportu. -

Skutecznie rozwiązuje problemy związane z nietrwałym i poważnym zużyciem frezu węglikowego. Może znacznie poprawić jakość wyglądu produktu i zapewnić długą żywotność. -

Brak czernienia, brak fragmentacji krawędzi, doskonały wygląd zębów, całkowicie zgodny z technologią przetwarzania. -

Mamy ponad 20 lat doświadczenia i zapewniamy kompleksową obsługę przedsprzedażową i posprzedażową. -

Doskonała jakość cięcia materiałów drewnopochodnych zawierających włókna.

Czas publikacji: 01-03-2024

Brzeszczot TCT

Brzeszczot TCT Brzeszczot do piły formatowej HERO

Brzeszczot do piły formatowej HERO Piła panelowa HERO

Piła panelowa HERO Brzeszczot do piły nacinającej HERO

Brzeszczot do piły nacinającej HERO Brzeszczot do piły HERO do drewna litego

Brzeszczot do piły HERO do drewna litego Piła aluminiowa HERO

Piła aluminiowa HERO Piła do rowkowania

Piła do rowkowania Piła profilowa stalowa

Piła profilowa stalowa Piła do okleinowania krawędzi

Piła do okleinowania krawędzi Piła akrylowa

Piła akrylowa Brzeszczot PCD

Brzeszczot PCD Brzeszczot do piły tarczowej PCD

Brzeszczot do piły tarczowej PCD Piła do formatowania paneli PCD

Piła do formatowania paneli PCD Brzeszczot do piły PCD

Brzeszczot do piły PCD Piła do rowkowania PCD

Piła do rowkowania PCD Piła aluminiowa PCD

Piła aluminiowa PCD Piła tarczowa do metalu

Piła tarczowa do metalu Brzeszczot do cięcia na zimno metali żelaznych

Brzeszczot do cięcia na zimno metali żelaznych Brzeszczot do cięcia na sucho metali żelaznych

Brzeszczot do cięcia na sucho metali żelaznych Maszyna do cięcia na zimno

Maszyna do cięcia na zimno Wiertła

Wiertła Wiertła do kołków

Wiertła do kołków Wiertła przelotowe

Wiertła przelotowe Wiertła do zawiasów

Wiertła do zawiasów Wiertła stopniowe TCT

Wiertła stopniowe TCT Wiertła HSS/wiertła do otworów

Wiertła HSS/wiertła do otworów Frezy

Frezy Proste bity

Proste bity Dłuższe proste bity

Dłuższe proste bity Wiertła proste TCT

Wiertła proste TCT Wiertła proste M16

Wiertła proste M16 Wiertła proste TCT X

Wiertła proste TCT X Frez do fazowania 45 stopni

Frez do fazowania 45 stopni Wiertło rzeźbiarskie

Wiertło rzeźbiarskie Frez do zaokrąglania narożników

Frez do zaokrąglania narożników Frezy PCD

Frezy PCD Narzędzia do okleinowania krawędzi

Narzędzia do okleinowania krawędzi Frez do precyzyjnego przycinania TCT

Frez do precyzyjnego przycinania TCT Frez wstępny TCT

Frez wstępny TCT Piła do okleinowania krawędzi

Piła do okleinowania krawędzi Frez do precyzyjnego przycinania PCD

Frez do precyzyjnego przycinania PCD Frez wstępny PCD

Frez wstępny PCD Piła okleinująca PCD

Piła okleinująca PCD Inne narzędzia i akcesoria

Inne narzędzia i akcesoria Adaptery wiertnicze

Adaptery wiertnicze Uchwyty wiertarskie

Uchwyty wiertarskie Diamentowe koło piaskowe

Diamentowe koło piaskowe Noże strugarskie

Noże strugarskie